Konstruktionssäkerhet vid extremväder: Varför solcellsanläggningar kräver exakta beräkningar

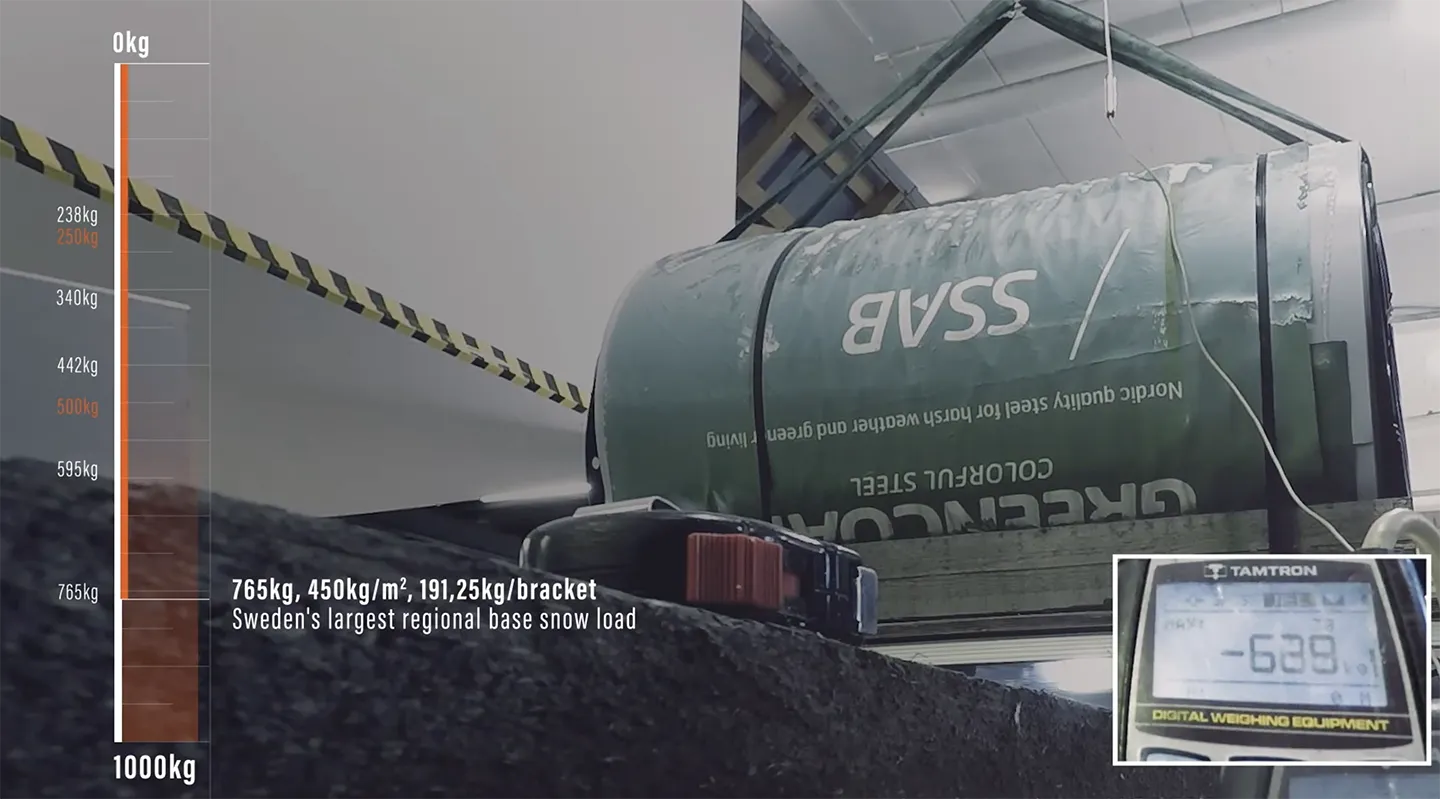

I takt med att klimatförändringarna accelererar blir extremväder allt vanligare i Europa. Eftersom en solcellsanläggning har en livscykel på över 30 år, innebär dimensionering av vind- och snölast baserad på generella uppskattningar en betydande konstruktionsrisk. Långsiktig tillförlitlighet uppnås endast genom platsspecifika beräkningar, EN 1090-certifierad kvalitet och material utformade för cyklisk belastning.

Enligt rapporter från Europeiska miljöbyrån (EEA) ökar och intensifieras väderrelaterade extremer över hela kontinenten [1]. För solenergiindustrin innebär detta en utmaning: montagesystem som installeras idag måste klara väderförhållandena på 2030- och 2040-talet.

Att säkerställa livslängden för en solcellsanläggning är ingen gissningslek. Det är resultatet av ingenjörsarbete som vilar på tre pelare: exakta beräkningar, materialets utmattningshållfasthet och kontrollerad kvalitet.

1. Platsspecifik design och standarder: RAULI APPs roll

Ett vanligt misstag i solcellsprojekt är att behandla montagesystem som enkla tillbehör snarare än kritiska strukturella komponenter. En säker installation kräver dock att vind- och snölaster beräknas baserat på de exakta lokala förhållandena.

RAULI APP har utvecklats för att eliminera gissningar från planeringsprocessen. Mjukvaran fungerar som ett konstruktionsverktyg som säkerställer att installationen är dimensionerad för att hålla.

• Beräkning och standarder: Mjukvaran fastställer laster i enlighet med europeiska beräkningsprinciper. Våra takmontagesystem följer den senaste anvisningen RT 103756 (på finska), somställer strikta krav på infästningssystem specifikt för nordiska förhållanden.

2. Materialteknik: SSAB Galfan® och Xylan-beläggning

Vindlast är sällan statisk; den är dynamisk och cyklisk. Ett montagesystem utsätts för miljontals lastcykler under sin livstid. Detta belyser en kritisk skillnad mellan olika material.

• S-N-kurva (Wöhler): Stål har en tydlig utmattningsgräns (fatigue limit). Om spänningsnivån hålls under denna gräns kan materialet teoretiskt sett motstå ett oändligt antal cykler utan att spricka [2]. De flesta aluminiumlegeringar saknar denna egenskap, vilket gör dem mer sårbara för långvarig cyklisk påfrestning.

• Överlägset korrosionsskydd: I våra strukturer använder vi SSAB:s Galfan®- och GreenCoat®-belagda höghållfasta konstruktionsstål [3]. Dessa erbjuder ett överlägset korrosionsskydd jämfört med traditionell galvanisering.

• Infästningarnas hållbarhet: Ett system är aldrig starkare än sin svagaste länk. Därför använder vi härdat kolstål med Xylan-beläggning samt rostfritt stål av kvalitet A2 för infästningsdetaljer. Detta garanterar att skruvar och muttrar inte sviker ens under krävande förhållanden.

3. Hantering av värmeutvidgning

Solcellsinstallationer utsätts för stora temperaturväxlingar (-30°C...+70°C). Material expanderar och drar ihop sig i olika takt.

• Stål vs. Aluminium: Värmeutvidgningskoefficienten för aluminium är ungefär dubbelt så hög som för stål [4].

• Strukturell påfrestning: I långa montageskenor orsakar hög värmeutvidgning skjuvkrafter på infästningarna. Ett stålbaserat montagesystem minimerar dessa krafter, eftersom stålets utvidgning ligger nära byggnadsstommens (betong/trä) värden.

4. Verifierad kvalitet: EN 1090, CE & Internationella standarder

Tillförlitlighet är inte bara ett löfte, det är dokumenterade fakta. Tillverkningsprocessen för RAULI-produkter övervakas enligt byggbranschens strängaste standarder.

• EN 1090 & CE-märkning: Vår produktion är certifierad enligt standarden EN 1090-1 i den krävande utförandeklassen EXC2. Detta berättigar våra bärande stålkonstruktioner till CE-märkning. RAULI WALL-skenor har redan en produktspecifik prestandadeklaration (DoP), och vi utökar CE-märkningen till hela produktfamiljen enligt vår produktionsplan.

• ISO 9001 & 14001: Vår verksamhet är certifierad enligt ISO-standarder för kvalitetsledning och miljö.

• Internationella godkännanden: Våra produkter är designade för den europeiska marknaden. Som bevis på detta har produkterna beviljats ett nationellt tekniskt godkännande (National Technical Assessment) av kvalitetskontrollorganet ÉMI. Dessutom slutför vi för närvarande DiBT-godkännande för den tyska marknaden samt en EPD (Environmental Product Declaration), som verifierar produktens koldioxidavtryck.

- - - - - -

Sammanfattning:

Konstruktionssäkerhet inom solenergi är ingen tillfällighet; det är en beräkning.

Genom att kombinera de exakta beräkningarna i RAULI APP, hållbarheten hos SSAB:s höghållfasta stål och EN 1090-certifierad produktion, erbjuder vi en lösning som är bevisad att hålla under panelernas hela livscykel.

- - - - - -

Källor

[1] Europeiska miljöbyrån (EEA): Europe’s changing climate hazards. Översikt över utvecklingen av extrema väderhändelser i Europa. https://www.eea.europa.eu/publications/europes-changing-climate-hazards-1

[2] Wikipedia: Fatigue Limit. Definition av materialets utmattningsgräns och S-N-kurvan (stål vs. aluminium). https://en.wikipedia.org/wiki/Fatigue_limit

[3] SSAB: Coated Steel Products. Information om SSAB:s belagda stål (t.ex. Galfan och GreenCoat) som erbjuder utmärkt korrosionsskydd för krävande förhållanden. https://www.ssab.com/en/brands-and-products/steel-categories/coated-steel

[4] The Engineering ToolBox: Linear Thermal Expansion Coefficients. Jämförande data om värmeutvidgning hos olika metaller. https://www.engineeringtoolbox.com/linear-expansion-coefficients-d_95.html